“当前,设备智能运维已迈入‘深水区’,但故障诊断往往停留在‘锦上添花’的层面,与现场检修业务结合不够紧密。大模型、人工智能等新技术为设备管理带来了无限可能,但在实际应用中却挑战重重,大量宝贵的工业知识仍处于‘沉睡’状态,亟待唤醒。

设备分级管理,特别是关键设备的精细化诊断,将是未来智能运维的‘破局之钥’。要将智能运维与企业经营、安全生产深度融合,构建综合管控体系,让技术真正服务于生产。”朗坤智慧专家表示。

近期,朗坤智慧应邀出席2024年中国设备管理新趋势交流会,并发表《大型能源集团设备全生命周期管理与智能运维的实践探索》主题演讲。

“工业互联网,正以前所未有的力量,推动着设备管理领域的变革。”

朗坤智慧依托国家级“双跨”苏畅工业互联网平台,基于多级架构边云协同、人工智能、大模型、数字孪生等前沿技术,构建了大型能源集团设备全生命周期管理与智能运维解决方案,打造了一批发电集团示范工程。通过技术创新、业务创新和模式创新,加快设备智能运维场景化落地,释放工业企业设备管理潜力。

01 技术创新:数据驱动,智能引领

数据是设备管理的基石,但复杂多变的工业现场却给数据采集带来了不小挑战。

朗坤苏畅自主研发高性能采集器——LKC116动态数据采集器,不仅能够自动检测断网、超时等异常情况,并具备多重防护与一键升级功能,还内置边缘计算模型与信号特征提取算法,可与PLC和DCS无缝对接,为设备全生命周期管理提供了坚实的数据支撑。

“我们构建了支撑设备精益管理的数据底座,实现了设备静态数据、动态数据的统一汇聚和多级管控,为厂侧设备管理、集团侧经营决策提供数据支撑。”

在模型打造方面,专家强调:“不能盲目追求模型数量,要重点打造具有行业属性和特点的‘实专’创新模型。”他介绍道,公司通过融合DCS、振动、油液、声纹、红外等多类数据源和工艺机理,建立了关联工况的多技术综合诊断模型,并成功应用于电机、齿轮箱、皮带、托辊、采煤机等关键设备或部件的智能诊断中,实现了设备故障的实时预警和精准诊断。

02 业务创新:数智思维,重塑未来

“设备智能诊断的核心在于‘自诊断’,而‘自诊断’的核心依赖于模型库和知识库的积累。”

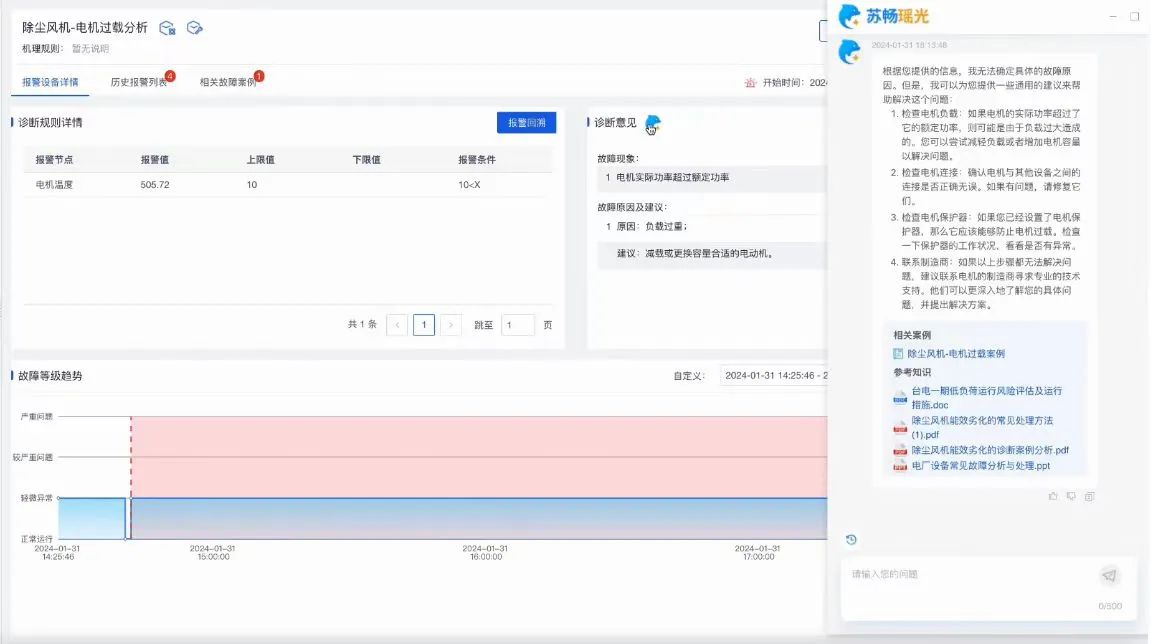

朗坤智慧将大模型技术、知识图谱技术应用于行业知识管理、检修运维建议、智能检索与决策、智能排程、工业APP快速开发等工业场景,实现企业应用人机交互模式变革,赋能数据价值挖掘、辅助科学决策、提高模型创新效率,推动设备运维从传统的“人工巡检+事后维修”向“智能诊断+预测性维护”模式转变,全面提升故障诊断的及时性与准确性,可诊断预测故障范围更大,智能诊断建设投入成本更低。

大模型辅助消缺

专家还指出:“设备诊断的真正价值是要与现场检修作业实现闭环,否则很容易变成‘花架子’。”朗坤智慧通过打通设备故障实时报警、自诊断生成缺陷、运维检修、报警反馈、案例标记、知识库管理等全流程,实现设备运维闭环管理,确保设备稳定运行。同时,通过智能算法对高耗能设备进行参数寻优,根据工况变化动态调节频率、阀门开度等可控参数,实现设备用能的精细化管理。

03 模式创新:协同高效,共创生态

“朗坤智慧致力于通过工业互联网平台赋能,打破企业围墙,整合内外部资源,构建开放、协同的设备管理新模式、新生态。”在内部管理上,推动单厂设备运维管理向集团级设备协同管理转变;在外部协同上,则推动企业内部设备全生命周期管理向融合生态体系的远程运维服务延伸。

“在数字化转型的大背景下,设备管理不再是企业内部的孤立行为,需要整个产业链共同参与和协作。”

朗坤智慧积极推动设备管理与供应链、生产运营等环节深度融合,借助标识解析打通设备产业链,实现“设计制造-销售-使用维护-报废”的设备全寿期数据标准化、规范化和集中化管理,为设备远程故障预警、智能调度等服务提供了重要支持,为产品质量改善和服务效率提升提供了有力支撑。

智启未来,运维无忧。朗坤智慧赋能设备运维迈向智能新时代!