在现代化智能工厂里

如何让抽象数据变得直观可感?

如何让潜藏风险隐患提前预警?

如何让被动管理转向主动管控?

答案,就藏在

——朗坤智慧数字孪生平台

有了TA

工厂被赋予“智能生命体”,

设备能“开口说话”,

决策也能“自主思考”!

数字资产“活起来”

生产衔接“无断点”

通过这套平台,工厂里的每台设备都拥有专属的“数字分身”,再配上独一无二的KKS编码“身份证”,从设计图纸到施工安装,从调试运行到日常运维,全生命周期数据都能通过AI模型,一键整合进“数字资产库”。

基建到生产期过渡平稳顺畅,实现从“项目交付”到“能力移交”的深度跨越,让数字化能力真正为企业所用。

安全防护“看得见”

风险隐患“早规避”

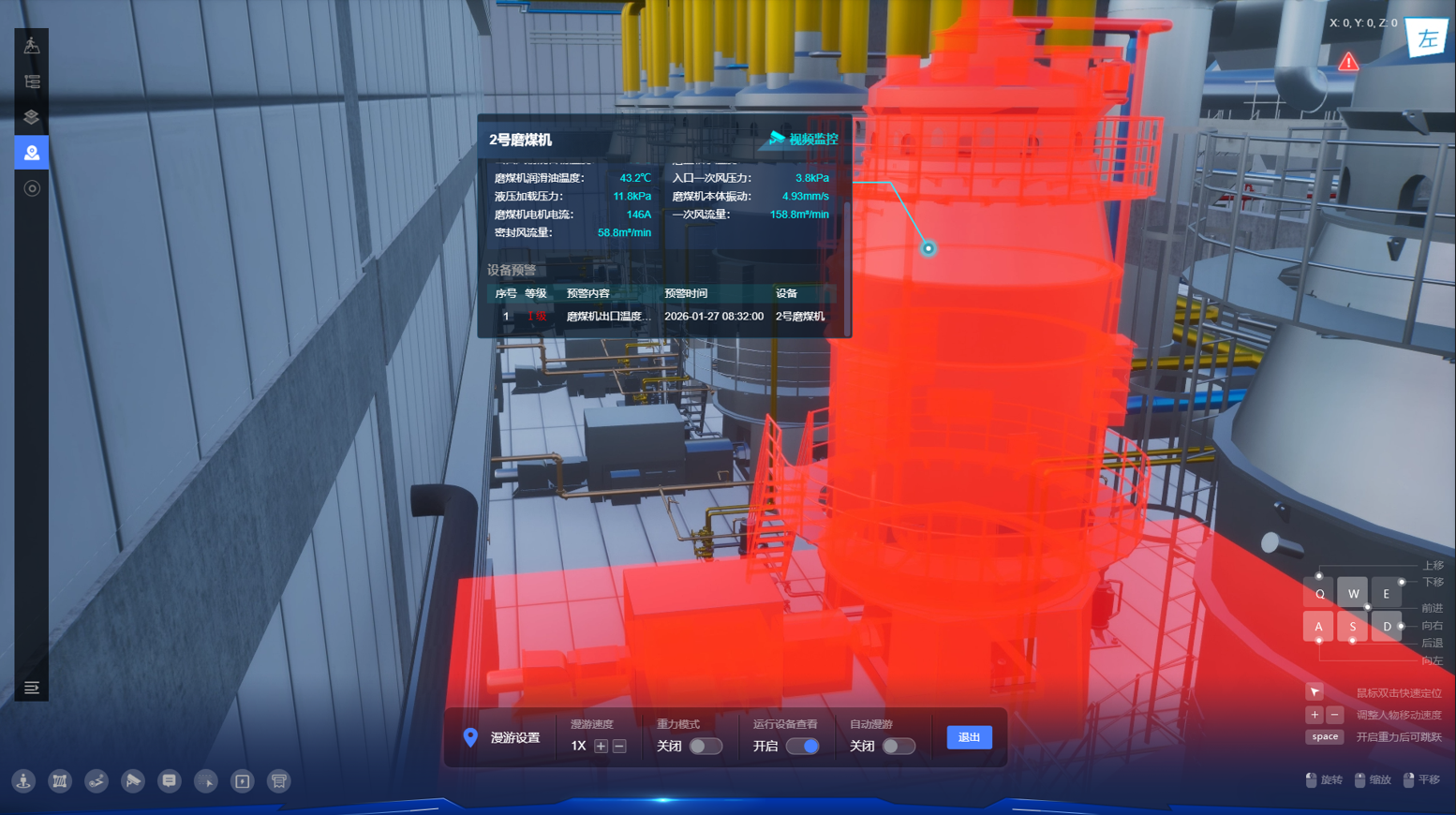

在生产现场,三维定位技术如同“智能追踪器”,实时锁定每一位工人的位置与行进路线,动态轨迹清晰可查;关键区域设置电子围栏,一旦有人越界,系统便立即报警并联动监控视频,双重保障从源头遏制违规风险。

对于防控安全风险,平台采用四色图分级标注并动态更新,风险点位直观明了,管控措施精准落地、不存遗漏。

值得一提的是,平台自带AI“火眼金睛”,能自动识别人员不规范操作、设备异常运行、环境安全隐患等问题,在三维模型上精准标注问题位置并发出预警,无需人工逐一排查,360度全方位守护生产安全。

智能运行“提效率”

管理协同“更省心”

进入数字孪生平台,仿佛打开了“上帝视角”:沉浸式漫游工厂,每台设备的运行状态、生产流程的实时数据,都能在“一屏”中尽收眼底。这里的可视化,不止于“看见”,更实现了“可控、可优、可管”的深度价值。

AI模型化身“神算子”,提前预判设备故障、优化生产运行节奏、高效调配各类资源,给出最优决策方案,让运营管理更具前瞻性与科学性。通过平台赋能,预警准确率超过95%,设备寿命延长3-5年 。

再搭配机器人自动巡检,巡检路线与检测数据实时同步、全程可追溯,既不用人工奔波劳累,又能避免巡检遗漏。这套“数智化”组合拳,推动传统生产管理全面升级,让生产效率直线飙升。

虚拟检修“练真功”

维检作业“更高效”

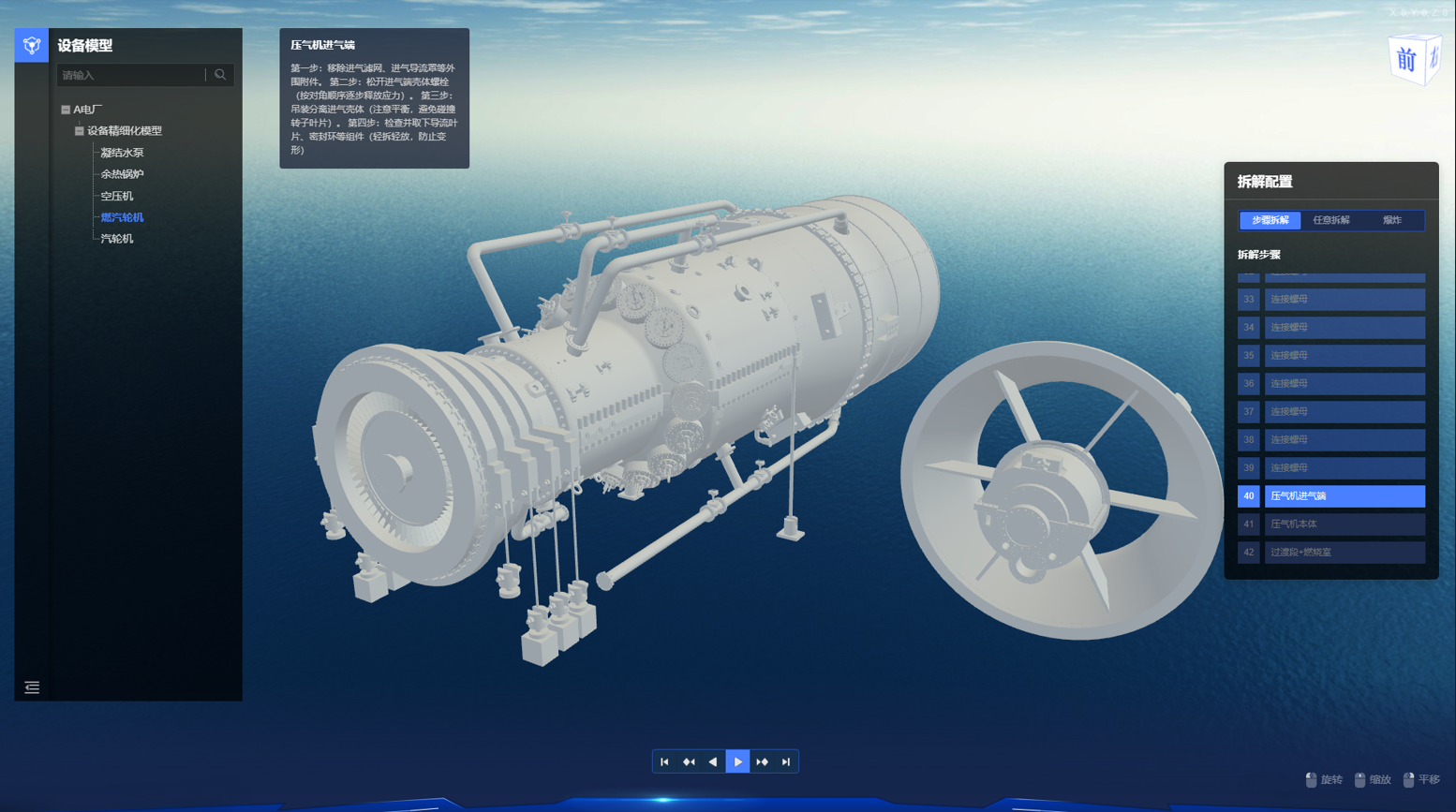

设备内部结构复杂?三维模型“穿透”本质,每个零件的构造、部件关联关系都清晰呈现,就像拿着“透明图纸”在干活。

平台还能模拟设备拆解的全过程,运维人员可以跟着标准步骤“沉浸式实操”,每一步操作规范、注意事项都能精准把控,彻底摆脱对“老经验”的依赖。这不仅大幅降低了误操作风险,更显著提升了检修效率,让设备检修正式迈入“可视化、精细化”的全新阶段。

让决策更直观,

让协同更高效,

让智慧触手可及,

朗坤数字孪生平台,

用AI打造智能工厂新范式!