LUCULENT导语:

盛夏高温炙烤下,发电厂也面临着机组高负荷运行、设备维护压力陡增、极端天气频发等多重“烤验”。

“我们电厂的一台磨煤机启动后出现振动异常,请贵公司诊断专家帮我们分析一下故障的具体根源!”八月的一天,朗坤苏畅诊断工程师陈工正在值班,突然收到某电厂客户打来的求助电话。

“有过发电厂工作经验的人都知道,磨煤机这种大型设备就像人的心脏系统一样复杂,心跳不正常,往往预示着很多‘并发症’的隐患。”陈工十分清楚,在反映设备健康状态的各项指标中,最难判断、最难处理的也是设备异常振动问题。这种看似“不明原因”的小毛病,轻则影响机组发电效率,重则导致设备损坏、机组非停,损失都是以百万计。

他迅速查看朗坤苏畅设备故障预警与诊断平台发来的预警信息:1A磨煤机减速机振动值异常偏高!输入轴振动已达14.4mm/s,远超安全阈值(11.2mm/s)——基于AI模型的自诊断能力,平台首先自动筛选了关键信号,让他第一时间聚焦到这台被判定为“严重故障”的设备。

某电厂设备总览界面图

眼前的大屏上,多种类型的传感器数据流在数字孪生体中重构出1A磨煤机的三维动态。陈工随即重点调取了电机、减速机、小齿轮等关键部件的振动频谱数据进行分析。凭借专业经验,他敏锐地识别出频谱中存在一个核心特征:40.23Hz的峰值及其谐波,这一特征值恰恰对应大、小齿轮的理论啮合频率!

“难道是齿轮啮合不良导致的问题?”

带着初步的推断想法,陈工继续调用苏畅瑶光大模型进行全自动分析,结合平台标记出的异常频率特征、齿轮喷油压力、运行工况等关键信息进行层层推理验证。短短几秒,大模型像一个经验丰富的老专家,从海量专业知识库与历史故障案例中快速关联比对、根因定位,在多个智能体的协同配合下,精准判断设备振动是由于大小齿轮润滑不良产生了非正常的冲击载荷。

最终,结合AI大模型的“广博见识”与诊断专家的“临床经验”,平台为给发电厂开出了一张明确的“体检结果单”,直指病灶并给出了具体的“治疗建议”:立即检查大小齿轮啮合面润滑情况,确保润滑油粘度、油量合适。

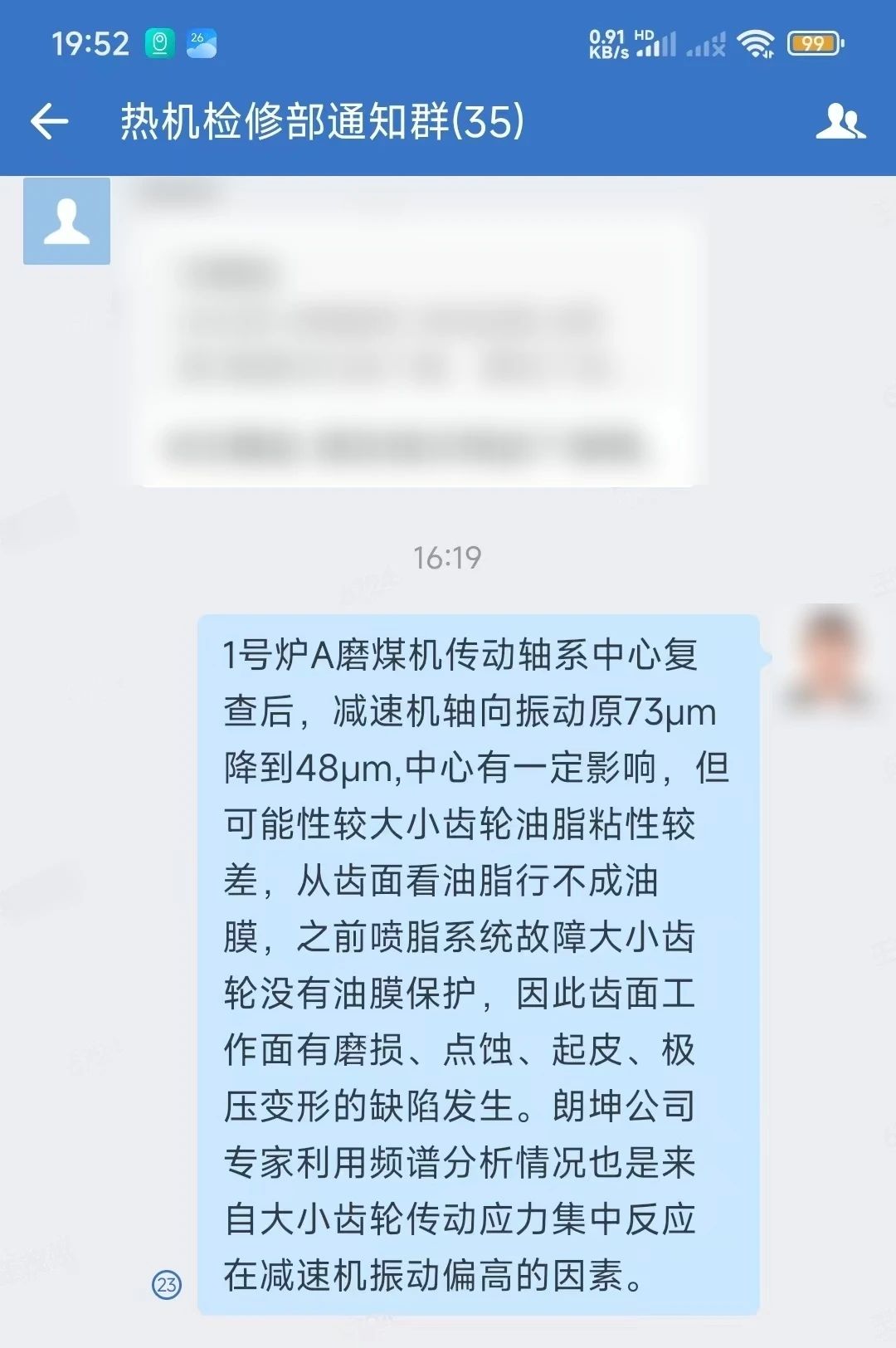

第二天,电厂检修团队按平台提供的“治疗指南”,利用错峰时间段开展检修,发现大小齿轮喷油位置确实偏离大小齿轮啮合面,且高速轴联轴器因振动过大存在一齿断裂现象。

电厂检修现场情况

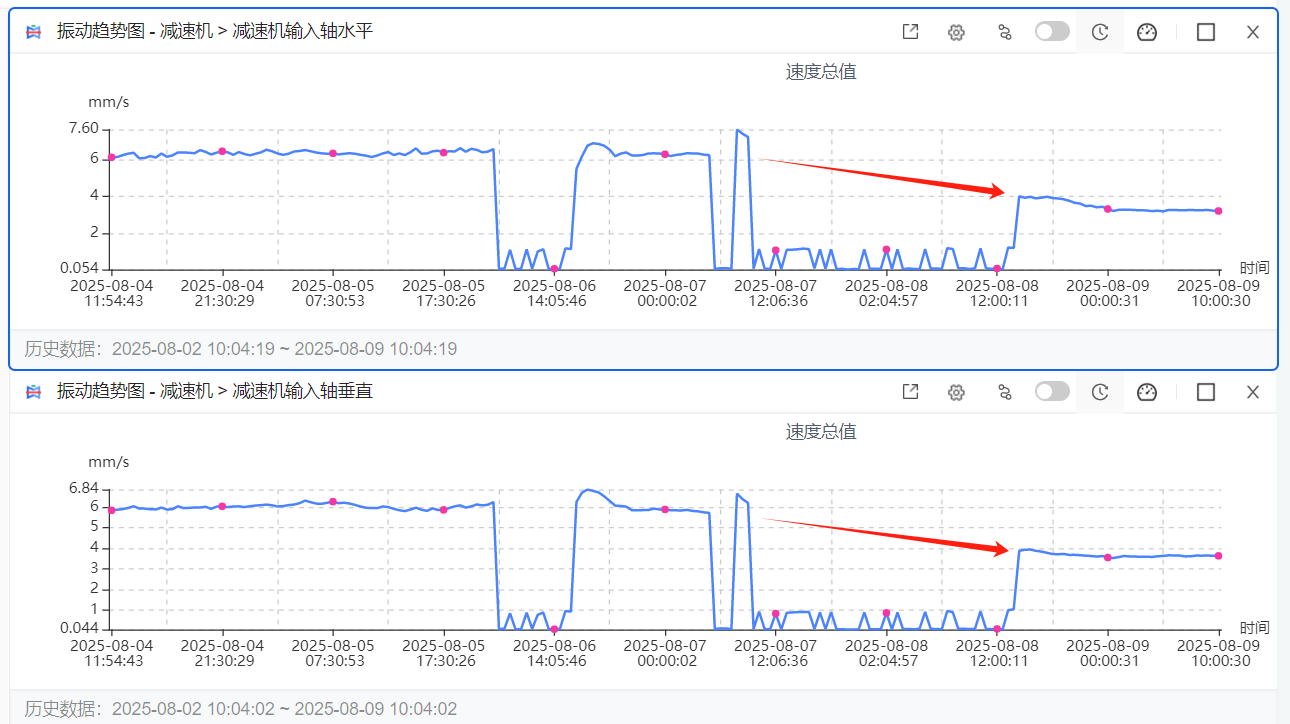

经过调整喷油位置、修复联轴器后,设备开机后振动值显著下降,有效避免了因齿轮磨损加剧导致的设备损坏故障。

检修处理后,减速机振动趋势明显下降

这一次高效的故障案例处置流程,正展现了朗坤苏畅设备故障预警与诊断平台在解决关键设备“疑难杂症”上的独特优势——

第一是软硬一体。

构建体系化的设备实时运行状态监测能力,提供“边缘网关+智能硬件”的软硬一体的设备状态感知方案,基于振动、油液、声纹、红外等多模态智能感知技术,既能“看到”设备表象特征,又能“参透”深层故障逻辑。

第二是专病专治。

面向关键设备和典型故障,提供量身定制的专项分析应用和特色诊断模型,不仅能看透电机、减速机、磨煤机这些大部件,连齿轮的单个齿、轴承的滚珠状态都能精准捕捉,实现真正的“部件级”精密诊断。

第三是运维闭环。

打通从实时故障报警到平台自诊断、模型自分析,再到智能诊断建议、指导运行操作的全链路,以设备实时状态驱动智能运维闭环。同时,每一次诊断与处理的案例经验都会沉淀至知识库,持续赋能后续的运维检修决策。

它像一个全天候在线、知识渊博又洞察秋毫的“超级外脑”,基于工业互联网平台构建设备“神经系统”,用大模型赋予系统“专业直觉”,帮助运行人员精准“把脉”那些可能引发连锁反应的设备“病根”,让隐患无处遁形,让维护决策清晰有效。

客户反馈

事后复盘时,电厂客户向陈工感叹:“朗坤平台预警快、诊断准,不仅快速定位故障,更关键的是帮助我们避免了因振动恶化导致的设备非停,保障了机组稳定运行。”未来,朗坤智慧将持续融合先进AI与智能诊断技术,守护工业核心设备平稳高效运行,将“预测性维护”在更多行业领域真正落到实处。